公司新闻

- 首 页

- >

- 公司新闻

- >

- 新闻详情

产品中心

有任何问题

立即联系我们!

027-86633356

Sales@fiberhtt.com

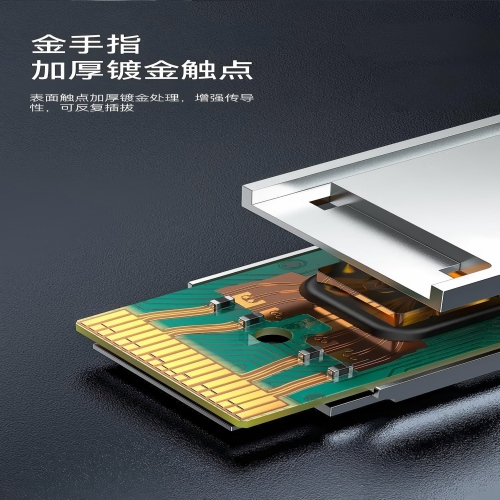

数据洪流中的“黄金桥梁”-光模块金手指技术解析

数据洪流中的“黄金桥梁”-光模块金手指技术解析

引言

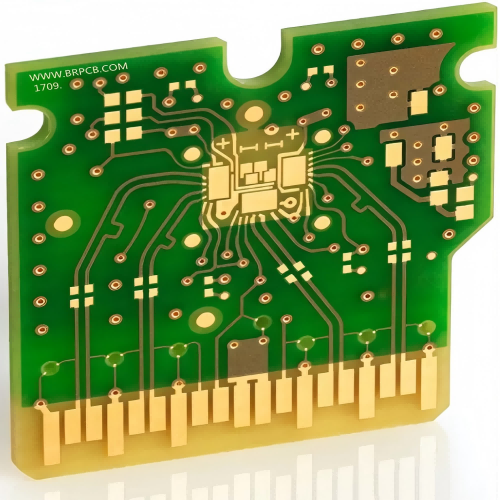

在光通信系统中,光模块是实现光电转换的核心器件,而金手指(Gold Finger)作为光模块与设备主板之间的物理接口,承担着供电、信号传输及热插拔功能。其性能直接影响高速信号的完整性、模块寿命及系统可靠性。本文从结构设计、材料工艺、性能指标到前沿技术,深入解析金手指的技术本质。

金手指的核心功能与地位

物理接口的核心作用

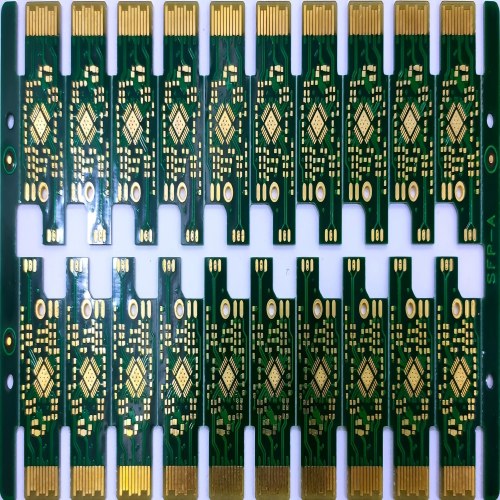

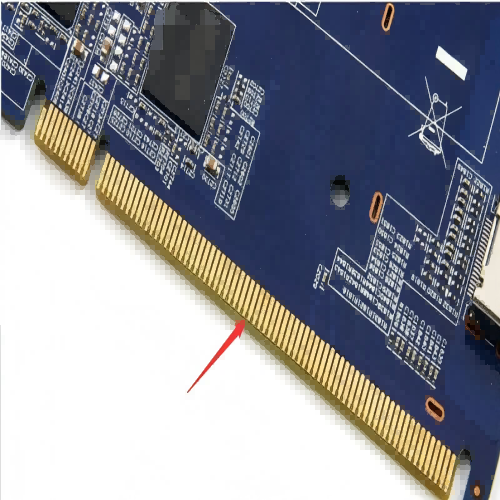

金手指是光模块PCB末端的镀金导电触点阵列,其核心功能包括:

电信号传输:承载高速差分信号(如NRZ/PAM4调制信号)

供电回路:提供电源输入,为激光器、驱动芯片等供电

热插拔支持:通过长短针设计实现带电拔插(如SFP+模块的电源引脚比信号引脚更长)

性能影响的三重维度

信号完整性:阻抗失配会导致信号反射,眼图闭合(如信号阻抗要求公差≤±10%)

机械可靠性:插拔寿命需≥500次(工业标准),镀层磨损会导致接触电阻激增

环境适应性:耐腐蚀性(盐雾测试96小时无失效)、高温高湿稳定性(85℃/85%RH)

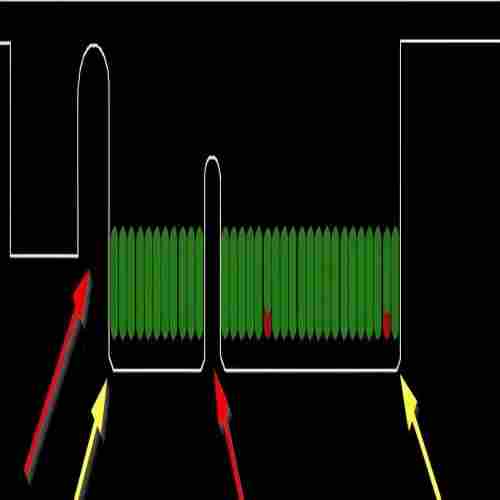

结构设计:从物理形态到电气性能

基础结构设计

长短针布局:电源引脚比信号引脚长0.5~1mm,确保热插拔时电源先通后断

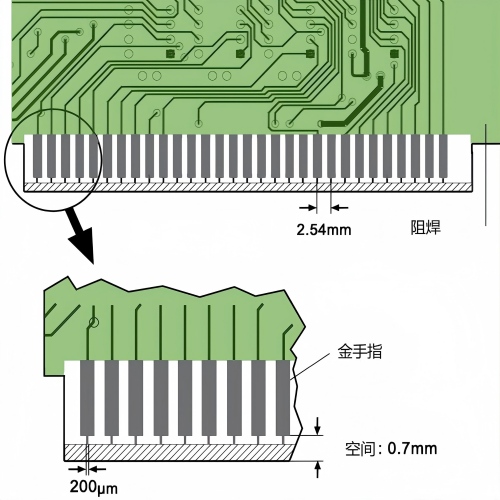

双排错位触点:上下表面金手指触点错位设计,避免插拔时弹片短路(间距公差≤±0.03mm)

边缘倒角处理:30°±5°倒角减少插拔阻力,倒角处镀金厚度需≥平面区域的80%

高速信号优化设计

针对高速信号,需重点优化:

阻抗匹配:差分阻抗100Ω±10%,通过线宽(0.10~0.12mm)、间距(0.15~0.17mm)精确控制

过渡区渐变走线:PCB走线到金手指区域采用45°圆弧渐变,减少阻抗突变

镀层厚度控制:金层过厚(>3μm)增加信号损耗,过薄(<0.5μm)降低耐磨性

金手指的物理本质:纳米级镀金层精密工程

镀金材料的双重使命

金手指的核心材料是覆盖在铜基材上的纳米级镀金层,其厚度通常控制在0.5-3微米之间。这一看似简单的镀层,实则承载着双重关键使命:

导电性保障:纯金(Au)的电阻率仅为2.4×10⁻⁸ Ω·m,在25Gbps以上高速信号传输中,其低电阻特性可有效减少信号衰减。实验数据显示,当镀金层厚度从0.3微米增加至1微米时,接触电阻可降低60%以上。

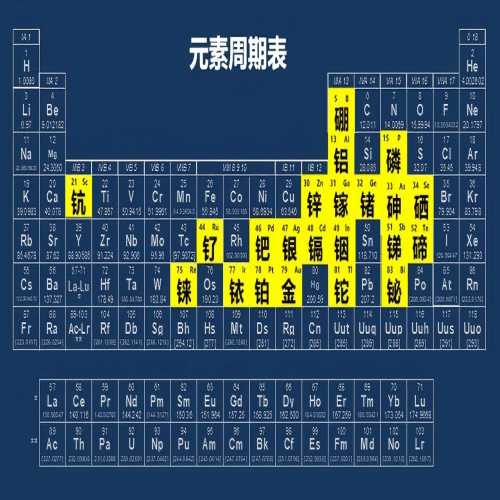

环境适应性:金在元素周期表中位于第79位,其最外层电子结构(5d¹⁰6s¹)赋予其极强的化学惰性。在-40℃至85℃的工业级温度范围内,金层可完全抵御硫化物、氯化物等腐蚀性气体的侵蚀,确保500次以上插拔寿命。

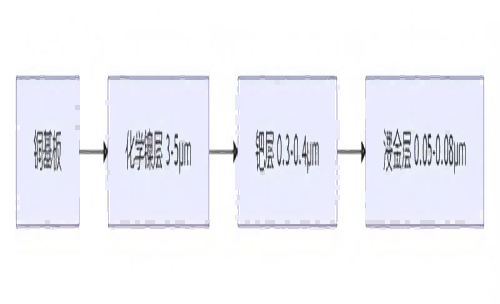

镀层结构的精密设计

传统工艺:电镀硬金(Hard Gold)

镀层结构:镍层(3.8~5.1μm)+ 钴合金硬金层(0.8~2.5μm)

优势:硬度高(HV120~200),耐磨性强,插拔寿命长

缺陷:成本高(金耗量大)、高频阻抗突变(弹片接触点产生残桩效应)

晶界孔隙导致腐蚀风险

现代高速光模块普遍采用“镍底镀金”((ENEPIG)

复合结构,其典型工艺参数如下:

镍层:厚度3.8-5.08微米,硬度HV120-200,作为金层与铜基材的过渡层,

既可防止铜原子迁移导致的金层鼓包,又能通过其磁性特性改善高频信号的趋肤效应。

金层:标准 板厚度0.76-1.27微米,高耐久板可达2.03-2.54微米。采用脉冲电镀工艺,可使金晶粒尺寸控制在50-100纳米级别,显著提升镀层致密度

性能突破:

耐腐蚀性:钯层(Pd)阻挡镍迁移,盐雾测试96小时无腐蚀

高频适应性:薄金层(0.05μm)减少信号损耗,支持50G PAM4调制

成本优势:金耗量降低60%,成本仅为硬金的1/3

实验显示:当金层厚度从0.5微米增加至1微米时,在25℃/85%RH高温高湿环境下,接触电阻增长率从12%/年降至3%/年,但当厚度超过2.5微米时,因内应力积累导致镀层开裂的风险显著增加。

核心性能指标与测试标准

电气性能指标

接触电阻:初始值≤10mΩ,200次插拔后≤25mΩ

阻抗连续性:TDR(时域反射计)测试波动≤±5%

插损(Insertion Loss):28GHz频段≤1.5dB/cm(金手指区域)

机械与环境可靠性

插拔寿命测试:500次插拔后镀层无剥落,接触电阻变化率≤20%

盐雾测试:96小时喷雾(50g/L NaCl),镀层无腐蚀点

高温高湿测试:240小时(85℃/85%RH),接触电阻变化≤10mΩ

可制造性标准

尺寸公差:金手指宽度公差:±0.05mm

间距公差:±0.03mm

表面粗糙度:Ra≤0.2μm(镜面级抛光减少高频趋肤效应)

信号完整性的守护者:阻抗匹配电磁场奥秘

高速信号的“高速公路”

在100G PAM4信号传输中,单个符号周期仅33皮秒,信号能量集中在0.1-10GHz频段。此时的金手指区域已不再是简单的导电通道,而是需要精确控制电磁波传播特性的传输线。其核心设计指标包括:

差分阻抗:100Ω±10%,确保NRZ/PAM4信号的差分对保持平衡传输。

单端阻抗:50Ω±10%,匹配连接器与PCB走线的特性阻抗。

插入损耗:在25GHz频点处,单段金手指引入的损耗需控制在0.2dB以内。

阻抗控制的四大要素

实现上述指标需从PCB叠层、走线几何、过渡区设计、材料选择四个维度进行协同优化。

过渡区设计

金手指与PCB走线的连接处是阻抗突变的高发区。采用“渐变走线+圆弧过渡”设计,将过渡区长度从0.5mm延长至1.2mm,并通过HFSS仿真优化圆弧半径(R=0.3mm),使反射系数从-15dB降至-22dB。

制造工艺的巅峰挑战:从纳米级镀层到原子级平整度

镀金工艺的精密控制

现代高速光模块普遍采用脉冲电镀工艺,其关键参数如下:

电流密度:金层沉积阶段采用1-3ASD(安培/平方分米),镍层采用5-7ASD。

脉冲频率:100-500Hz,通过高频脉冲抑制枝晶生长,使金晶粒尺寸控制在50-100纳米。

添加剂配方:采用专利级整平剂(如聚二硫二丙烷磺酸钠)和光亮剂(如糖精钠),实现镀层厚度均匀性±5%。

表面粗糙度的纳米级管控

金手指表面粗糙度对高频信号传输具有决定性影响。行业标准要求:

Ra(算术平均粗糙度)≤0.2μm

Rz(最大高度粗糙度)≤1.5μm

为实现这一目标,制造工艺需经历三道精密抛光:

化学机械抛光(CMP):采用氧化铝抛光液,将铜基材粗糙度从Ra 0.8μm降至Ra 0.3μm。

电解抛光:在磷酸-硫酸混合液中,以15V电压、2A/dm²电流密度进行30秒抛光,使Ra进一步降至0.15μm。

超精密研磨:使用金刚石研磨膏(粒径0.5μm),在转速2000rpm条件下进行终抛,最终达到镜面效果(Ra 0.08μm)。

边缘倒角的原子级精度

金手指插入端的30°±5°倒角处理需满足:

倒角表面镀金厚度≥平面部分80%

倒角处粗糙度Ra≤0.1μm

未来展望:从纳米到皮米的进化之路

随着800G/1.6T光模块的商用化,金手指技术正面临新的挑战:

更高频率:1.6T信号的符号周期仅6.25皮秒,要求阻抗控制精度提升至±3%。

更小尺寸:QSFP-DD800光模块的金手指间距将缩小至0.4mm,对镀层均匀性提出更高要求。

新材料应用:石墨烯镀层(电阻率1×10⁻⁶ Ω·m)和纳米银浆(导电性是金的10倍)正在实验室阶段验证。

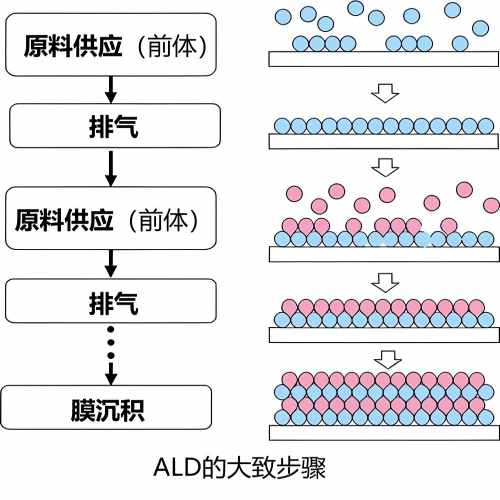

某研究机构已开发出原子层沉积(ALD)技术,可在金手指表面沉积单原子层厚度的氧化铝保护膜,将氧化速率降低至传统工艺的1/100。这一突破有望使光模块寿命突破10000次插拔,满足未来6G网络的需求。

纳米世界的隐形冠军

从5G基站到跨洋光缆,从数据中心到物联网终端,光模块金手指正以纳米级的精度守护着全球数据传输的命脉。这个融合了材料科学、电磁场理论、精密制造的微小结构,不仅是工程师智慧的结晶,更是人类连接数字世界的“黄金纽带”。随着技术的不断进化,金手指将继续在皮米尺度上书写新的传奇,为构建全连接智能社会奠定坚实基础。